Atuadores elétricos e pneumáticosPara válvulas de tubulação: Parece que os dois tipos de atuadores são bastante diferentes e a escolha precisa ser feita de acordo com a fonte de energia disponível no local da instalação. Mas, na verdade, essa visão é tendenciosa. Além das diferenças principais e óbvias, eles também possuem uma série de características únicas menos evidentes.

Os atuadores elétricos e pneumáticos são os dois mecanismos de acionamento mais comuns em sistemas de automação. Normalmente, a decisão de seleção do atuador é tomada na fase inicial do projeto e ele será utilizado até o final do ciclo de vida após a instalação.

Ao escolher o tipo de acionamento do atuador, muitas vezes as pessoas não consideram os parâmetros do fluido de processo na tubulação, mas apenas prestam atenção aos materiais de referência internos do projetista, à situação do fornecimento de energia ou se o local pode fornecer uma grande quantidade de gás pré-fabricado.

No entanto, durante a operação, muitas vezes se constata a necessidade de equipar algumas válvulas com atuadores, ou que os parâmetros do fluido de processo em algumas válvulas se alteram. Surge então a questão: devo manter o atuador original ou substituí-lo por outro para melhorar o desempenho?

Vida útil mais longa

Este artigo apresentará e comparará as principais características de desempenho de atuadores elétricos e pneumáticos.

Em circunstâncias normais, os fabricantes garantem 10.000 ciclos de operação para atuadores elétricos e 100.000 ciclos de operação para atuadores pneumáticos. Obviamente, em termos de número de ciclos de operação, o atuador pneumático tem uma vida útil mais longa devido à sua estrutura mais simples. Além disso, a superfície de contato por fricção do atuador pneumático é feita de elastômero ou polímero, e os anéis de vedação e os elementos guia de plástico desgastados são fáceis de substituir.

Como atuador elétrico, geralmente há uma caixa de redução entre o motor e o eixo de saída. Existem muitas engrenagens que se engrenam umas com as outras, as quais se desgastam durante a operação. Vale ressaltar também que não há necessidade de trocar a graxa lubrificante durante todo o ciclo de vida do atuador pneumático.

Torque

Um dos parâmetros de desempenho mais importantes dos atuadores de válvulas de tubulação é o torque. O torque de um atuador elétrico depende do projeto (componente constante) e da tensão aplicada ao estator. O torque de um atuador pneumático depende do projeto (componente constante) e da pressão do ar comprimido fornecido ao atuador pneumático.

Geralmente, o torque do atuador precisa ser maior que o torque máximo da válvula, ou maior que o torque necessário para mover o elemento de fechamento. Na prática, o torque real da válvula pode ser maior que o torque máximo especificado pelo fabricante e também maior que o torque máximo do atuador. Isso certamente configura uma emergência.

Se você continuar a operar o atuador, poderá danificar o atuador e a válvula. Se o torque da válvula aumentar, o motor aumentará gradualmente o torque até atingir o valor de extração (valor de ruptura). Isso significa que a estrutura mecânica é forçada a produzir e suportar um torque excessivo além da faixa de projeto.

Proteção contra sobretorque

Para evitar danos ao equipamento nas condições mencionadas, o atuador elétrico pode ser equipado com dispositivos especiais. O mais comum é o interruptor de torque, que pode ser mecânico (o princípio de funcionamento comum é o movimento axial linear da engrenagem sem-fim em caso de sobretorque) ou eletrônico (o princípio comum é a medição da corrente do estator ou o efeito Hall). Quando o torque excede o valor máximo projetado, o interruptor de torque interrompe a tensão do estator e para o motor do atuador. Não há necessidade de proteção contra sobretorque em atuadores pneumáticos. Se o torque aplicado à válvula exceder o limite especificado, as propriedades físicas do ar comprimido farão com que o atuador pneumático pare de funcionar. Ao contrário dos atuadores elétricos, o torque de saída dos atuadores pneumáticos não excede o limite de projeto. Pode-se considerar que, se a válvula da tubulação for equipada com um atuador pneumático, o risco de falha do equipamento devido ao torque exceder o valor especificado é eliminado.

Design à prova de explosão

Caso existam produtos perigosos no ambiente de uso, os equipamentos elétricos podem causar uma explosão. Devido às limitações de espaço, os níveis e métodos de proteção em ambientes perigosos não serão abordados neste artigo.

No entanto, é importante ressaltar que equipamentos à prova de explosão devem ser utilizados em ambientes com materiais perigosos.

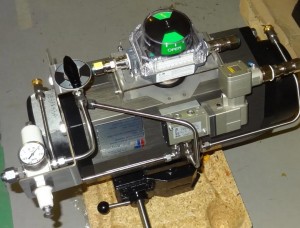

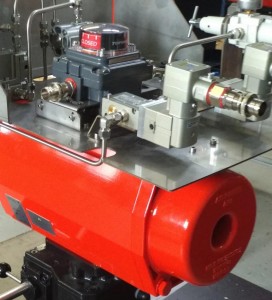

Em comparação com os atuadores elétricos industriais convencionais, os atuadores elétricos à prova de explosão para válvulas de tubulação são mais caros e têm um projeto mais complexo. Mesmo em ambientes classificados como perigosos, o atuador pneumático não apresenta risco potencial de explosão. Para atuadores pneumáticos, o projeto específico para ambientes perigosos se restringe a posicionadores, válvulas solenoides e chaves fim de curso (Figura 1-3). Consequentemente, se um atuador pneumático com um acessório à prova de explosão for utilizado para operar uma válvula de tubulação, o custo será significativamente menor do que o de um atuador elétrico à prova de explosão com a mesma função.

Posicionamento

Os atuadores pneumáticos apresentam uma das desvantagens mais significativas. Quando o atuador atinge o meio do curso, o posicionamento torna-se mais complexo, o que significa que o posicionamento do carretel da válvula de controle é mais difícil.

Devido às características físicas do ar, a precisão de posicionamento dos atuadores pneumáticos é várias vezes menor do que a dos atuadores elétricos. Se o atuador elétrico utilizar um motor de passo, sua precisão de posicionamento será várias ordens de magnitude maior do que a de um atuador pneumático equipado com um posicionador. Este último só pode ser usado em sistemas que não exigem alta precisão de posicionamento ou controle. Os atuadores pneumáticos usados em válvulas de tubulação possuem características próprias em seu projeto estrutural: todos os componentes do sistema de controle são instalados na superfície externa do atuador, ou seja, fora da estrutura principal. Se for necessário alternar o modo de operação de desligado para controlado, é preciso substituir a válvula solenoide por um posicionador. Como esses dois componentes são instalados na parte externa do atuador pneumático e o projeto da superfície de acoplamento é o mesmo, é mais conveniente remover o distribuidor e instalar o posicionador. Em outras palavras, o mesmo atuador pneumático pode ser usado tanto para desligamento quanto para controle, bastando substituir os acessórios correspondentes (Figura 1-2).

Data da publicação: 10 de maio de 2021